Самосий П. А.

инженер-технолог

ООО “ПРО Евразия”

Классическая схема переработки руд методом кучного выщелачивания предусматривает переделы дробления и классификации, агломерации (окомкования), собственно кучного выщелачивания, сорбции, десорбции (элюирования), электролиза и плавки.

В практике работы золотодобывающих предприятий, работающих по технологии кучного выщелачивания золота, нередко встречаются трудности, связанные с окомкованием мелких классов золотосодержащих руд. Чаще всего данные руды содержат значительное количество пескового материала, который по своим физическим свойствам не склонен к окомкованию.

После укладывания материала в штабель кучного выщелачивания мелкие рассыпчатые частицы заполняют свободные полости, что снижает проницаемость штабелей и приводит к невозможности использования технологии кучного выщелачивания для всего объема рудных песков валовой добычи. В подобных случаях мелкие классы крупности требуется вывести из схемы кучного выщелачивания и переработать по “альтернативной технологии”.

Как нельзя лучше на роль “альтернативной технологии” подходит применение гравитационных схем обогащения. В зависимости от распределения золота между классами крупности гравитационная схема может также включать цикл измельчения и классификации.

Центробежные концентраторы на предприятиях кучного выщелачивания. Пример внедрения.

С 2014-го года была начата промышленная отработка одного из месторождений Северного Казахстана, извлечение золота, согласно Технологическому Регламенту и Проекту, проводилось по технологии кучного выщелачивания. Однако, на протяжении нескольких лет не удавалось достичь проектных показателей извлечения золота. Исследование материала штабелей кучного выщелачивания показало большое количество нерастворенного в продуктивном растворе золота.

Особенностью месторождения стоит отметить то, что рудные пески представлены песчано-глинистым материалом (песчаный и глинистый тип) и платиком (глинистый материал). Соотношение пескового и глиносодержащего материала составляет ≈ 70/30.

При этом материал пескового типа (крупностью 80% класса минус 0,5 мм) не склонен к окомкованию, при укладке рудного штабеля заполняет пустоты и значительно снижает проницаемость штабеля кучного выщелачивания. Учитывая данное обстоятельство было принято решение о необходимости изменения технологии обогащения.

В связи с этим специалистами предприятия совместно со специалистами научно исследовательского института ВНИИцветмет были проведены дополнительные исследования, на основании которых была разработана технология раздельной переработки рудных песков месторождения по технологиям кучного выщелачивания и гравитационной схеме. Согласно предложенной схеме разные типы исходного материала должны перерабатываться раздельно.

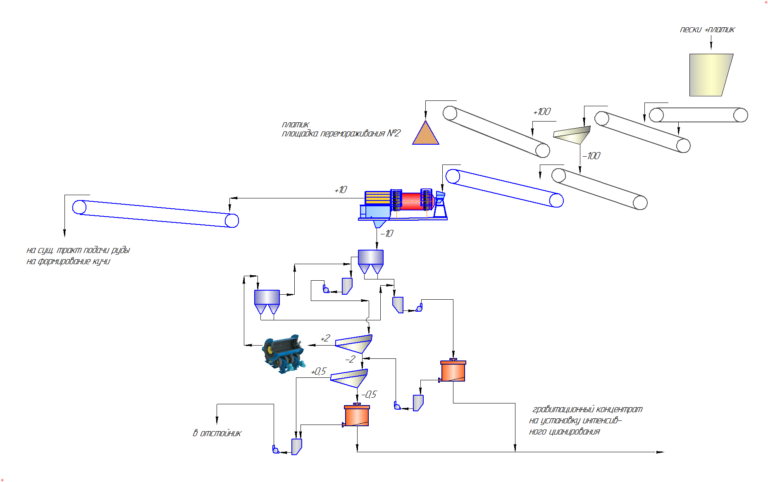

Материал, представленный плотиком, направляется на предварительное грохочение по классу 100 мм, надрешетный продукт направляется на склад для перемораживания (в зимний период) и додрабливания (в весенний период), для повторной переработки данного продукта на следующий сезон. Подрешетный продукт после агломерации укладывается в штабель кучного выщелачивания.

Рудные пески, после предварительного грохочения направляются на дезинтеграцию в скруббер-бутару с отсевом по классу 10 мм. Класс +10 мм направляется на окомкование, после чего укладывается в штабель кучного выщелачивания.

Класс минус 10 мм направляется в цикл многостадиального гравитационного обогащения с доизмельчением в шаровой мельнице. Материал подается на отсадочную машину, хвосты которой направляются на грохочение по классу 2 мм, надрешетный продукт направляется на доизмельчение в шаровую мельницу, на разгрузке которой установлена еще одна отсадочная машина. Подрешетный продукт минус 2 мм направляется на грохочение по классу 0,5 мм, класс минус 0,5 мм является продуктом питания центробежного концентратора Falcon SB2500, хвосты которого объединяясь с классом минус 2; +0,5 мм направляются в пруд-отстойник системы оборотного водоснабжения.

Концентраты отсадочных машин направляются на центробежный концентратор Falcon SB1350, хвосты которого также направляются на грохот со шпальтовым ситом 0,5 мм и являются питанием центробежного концентратора Falcon SB2500. Концентраты обоих гравитационных концентраторов направляются на установку интенсивного выщелачивания Sepro SLR-3000.

Согласно лабораторным исследованиям введение данной технологии должно позволить извлечь до 70-80% золота из рудных песков класса минус 10 мм.

В связи с ограниченными финансовыми возможностями недропользователем было принято решение поэтапного введения в эксплуатацию проектной технологической схемы по гравитационному обогащению рудных песков. Начиная с сезона 2017 года недропользователь приступил к выполнению действий данного плана.

На первом этапе был организован склад для дальнейшей переработки рудных песков крупностью минус 10 мм. Вывод данного класса из существующей схемы кучного выщелачивания несмотря на вывод непосредственно металла позволил повысить извлечение золота в продуктивный раствор УКВ.

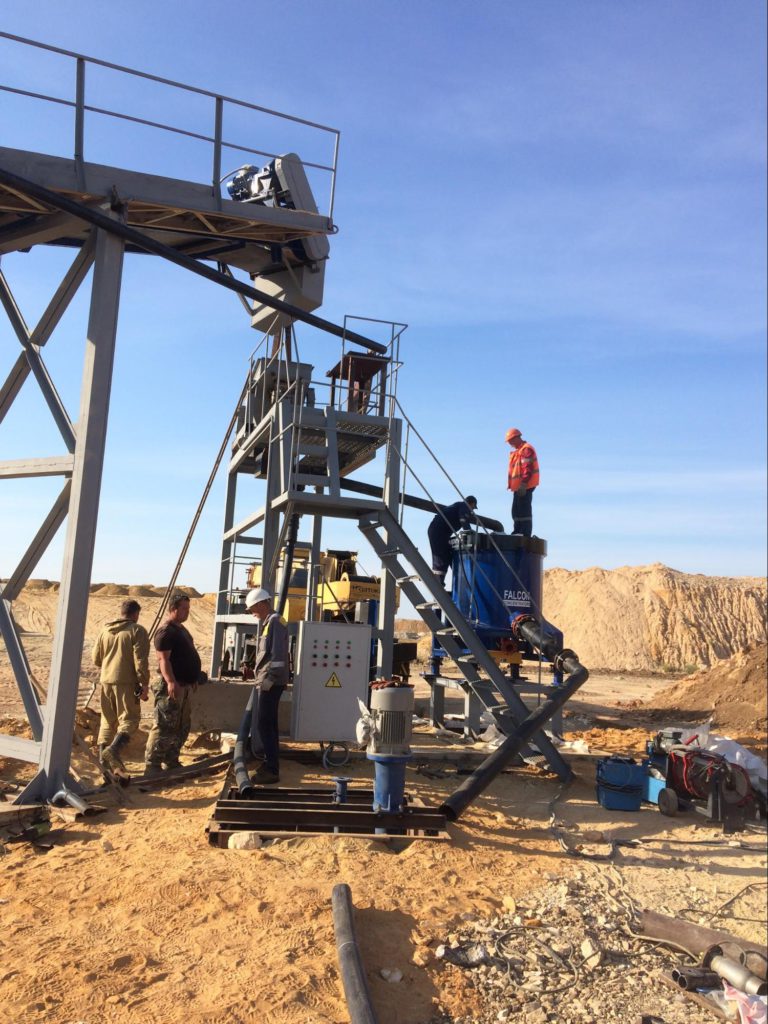

Вторым этапом был закуплен и введен в эксплуатацию центробежный концентратор Falcon SB1350, питанием которого стал продукт рудных песков крупностью минус 1 мм.

При наличии вопросов вы можете получить консультацию у наших специалистов отправив свое сообщение на e-mail: danila.samosiy@addrecovery.ru, или обратившись через форму обратной связи на странице контакты.