Процесс цианирования золотосодержащих руд и продуктов их обогащения является в настоящее время основным по объему переработки руд и количеству действующих предприятий, использующих этот процесс. В настоящее время цианирование применяется при переработке 85% золотосодержащих руд в мире. Гидрометаллургическое извлечение благородных металлов с использованием цианидов, как растворяющего реагента, применяется в виде классического цианистого процесса, включающего рудоподготовку ( дробление, измельчение и классификация до требуемой крупности), чановое выщелачивание пульпы плотностью 40-50% в щелочно-цианистой среде, отделение золотосодержащего раствора, выделение из него золота осаждением, сорбцией или электролизом и плавка с получением золотосеребряного сплава.

В мировой золотодобывающей промышленности используется большое количество технологических схем с применением цианистого процесса, которые обеспечивают полный цикл обработки руды с получением товарной продукции при высоком извлечении золота.

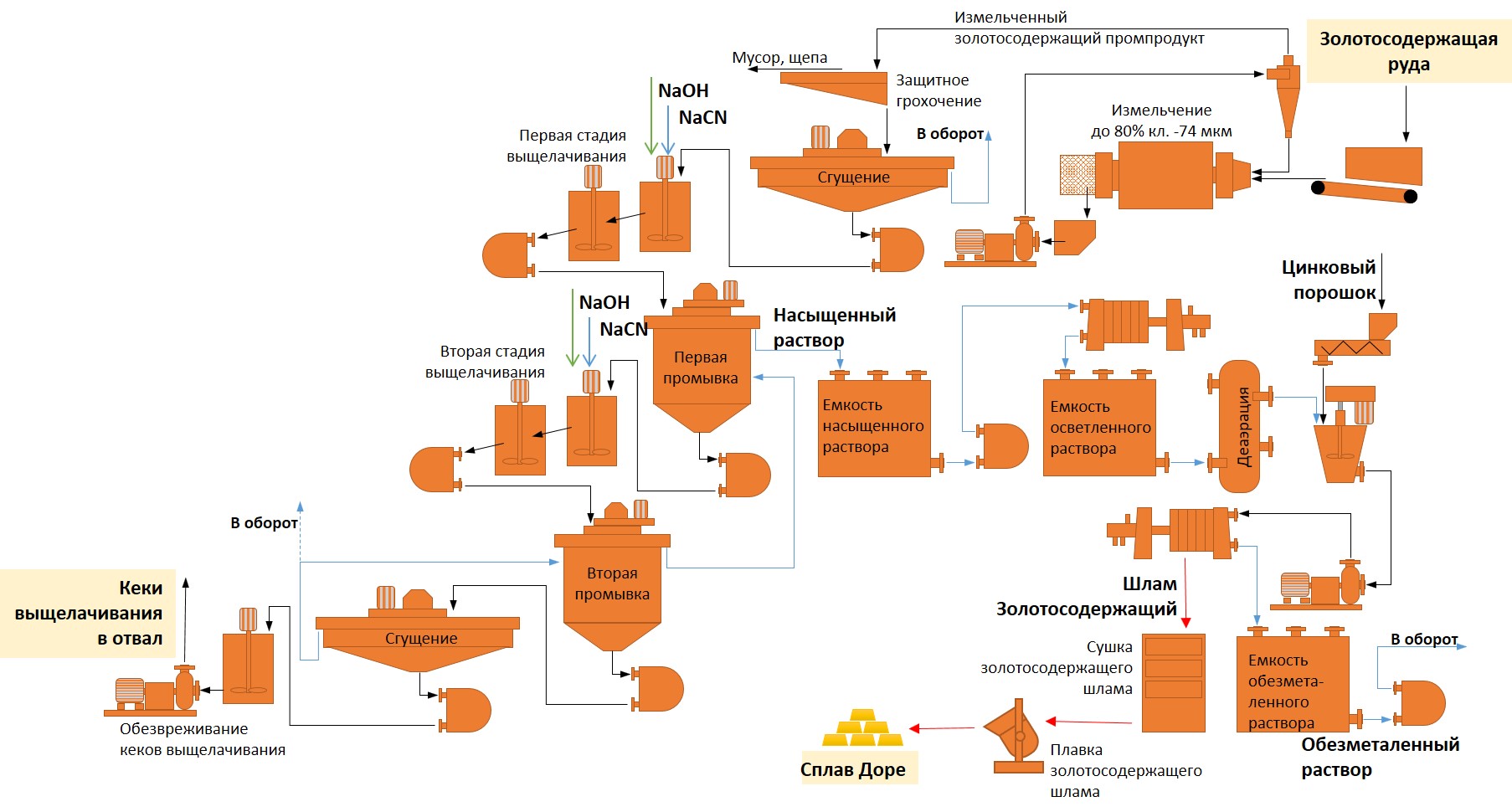

Классическая технология цианирования золотосодержащих продуктов ( известная как полный иловой процесс) включает следующие технологические операции:

- измельчение руды до крупности, обеспечивающей максимальную полноту вскрытия золота ( для коренных золотосодержащих руд),

- перемешивание пульпы со щелочными цианистыми растворами в аппаратах пневматического, механического или пневмомеханического типа,

- отделение золотосодержащих цианистых растворов от твердой части пульпы сгущением и фильтрованием,

- выделение золота из золотосодержащих растворов сорбцией, цементацией или электролизом,

- обработка золотосодержащих осадков с получением чернового металлического золота, направляемого на аффинаж,

- очистка хвостов выщелачивания и сточных вод от токсичных цианистых соединений.

Процесс цианирования дробленой золотосодержащей руды с осаждением золота цинком

Помимо классической технологии цианирования в последнее время широкое распространение получило кучное или перколяционное выщелачивание золота из забалансовых руд и рудных отвалов с использованием цианистых растворов.

Для извлечения золота цианированием при любом из известных методов обычно применяются слабые растворы цианида натрия (0,1-0,5 г/л), для предупреждения гидролиза которого в пульпу вводится известь до рН 10-11. В процессе цианирования золото окисляется кислородом воздуха до одновалентного состояния и переходит в раствор в форме очень прочного комплексного аниона Au(CN)–2 с величиной константы диссоциации Кд равной 2,6 х 10-38.

Контактирование поверхности частиц золота с кислородом достигается применением специальных аэрирующих устройств, интенсивно насыщающих жидкую фазу пульпы кислородом. Практически абсорбция кислорода цианистыми растворами достигается достаточно быстро и при низкой концентрации циан-ионов обычно не лимитирует скорость всего процесса цианирования. При высоких концентрациях цианида, когда скорость диффузии ионов CN– относительно велика, диффузия молекул растворенного кислорода является самой медленной стадией процесса растворения. Для увеличения скорости диффузии кислорода повышаются скорость перемешивания пульпы. Использование интенсивного перемешивания позволяет значительно увеличить скорость растворения независимо от того, лимитируется процесс растворения диффузией ионов CN– или диффузией молекул растворимого кислорода. Поэтому в практике выщелачивания золотосодержащих руд применяются аппараты с высокой интенсивностью перемешивания. При одинаковой скорости диффузии CN– и кислорода отмечается оптимальная концентрация цианида, дальнейшее повышение которой не приводит к увеличению скорости растворения золота. При парциальном давлении кислорода 0,21 ат предельная концентрация цианида составляет примерно 0,02-0,1%, что соответствует практике работы золотоизвлекательных фабрик.

Чановое выщелачивание золота и серебра

Одним из важнейших факторов, определяющих скорость растворения, является крупность частиц золота. Имеющие большую удельную поверхность мелкие золотины растворяются со значительно большей скоростью, нежели крупные. Полное растворение последних увеличивает продолжительность процесса в 3-4 раза. Поэтому для извлечения крупного золота на золотоизвлекательных фабриках предусматривается, как правило, гравитационное извлечение его перед процессом цианирования. Тонкодисперсное золото крупностью 1-5 мкм может хорошо извлекаться только при тонком измельчении руды, однако при этом увеличивается расход электроэнергии и ухудшаются условия для процессов обезвоживания.

На скорость растворения влияет также форма и лигатурный состав золотин. Скорость растворения шарообразных частиц меньше, чем частиц кубической формы, у которых в свою очередь скорость растворения меньше, чем у частиц пластинчатой формы. Следует также учитывать, что в процессе выщелачивания поверхность золотин уменьшается и снижается абсолютное количество металла, переходящего в раствор в единицу времени. Скорость растворения меняется незначительно , например, для частиц пластинчатой формы.

Обычные примеси, входящие в состав самородного золота – серебро и медь довольно хорошо растворяются при цианировании и их присутствие ускоряет переход золота в раствор. В то время как теллур, который образует природные теллуриды золота, снижает извлечение золота, т,к, скорость растворения теллурида значительно ниже, чем скорость растворения золота..

Крайне нежелательное явление при цианировании – гидролиз цианистых растворов, что приводит к значительным потерям цианида и образованию синильной кислоты. Для предотвращения гидролиза цианидов, являющихся солями слабой кислоты и сильного основания, подается обычно щелочь – известковое «молоко» до рН 10-11, когда резко снижается степень гидролиза цианистых солей.

Среди большого числа минералов, присутствующих в золотосодержащих рудах и оказывающих влияние на процесс цианирования, необходимо отметить минералы железа, меди, сурьмы и мышьяка.

Окисленные минералы железа практически не взаимодействуют с цианистыми растворами и не оказывают вредного влияния на цианирование. Сульфидные минералы железа наоборот в процессе цианирования претерпевают существенные превращения , оказывающие отрицательное влияние на весь процесс цианирования. Цианистые растворы взаимодействуют не столько с самими минералами, сколько с продуктами их окисления – элементной серой, сульфатов окиси и закиси железа, гидроксидом железа. Элементная сера, реагируя с железом, образует роданид, Гидрат закиси железа в присутствии циан-ионов образует нерастворимое в воде цианистое железо, которое при избытке цианида переходит в железосинеродистую соль.

Окисление сульфидов железа в щелочных цианистых растворах идет более интенсивно, чем в воде и сопровождается большим расходом цианида и кислорода, что приводит к уменьшению скорости процесса цианирования и полноты извлечения золота. Перевод цианида в роданистые и железосинеродистые соли значительно повышает расход цианида.

На практике для устранения этих трудностей используют аэрацию пульпы в щелочных растворах перед цианированием, интенсивную аэрацию самого процесса цианирования, введение в цианируемую пульпу растворимых солей свинца.

Медные минералы, активно взаимодействуя с цианистыми растворами являются причиной больших потерь цианида из-за образования комплексных цианистых соединений меди. Почти все медные минералы довольно хорошо растворяются в цианистых растворах. Вредное влияние меди на процесс цианирования может также происходить из-за образования на поверхности золотин комплесных соединений меди, замедляющих растворение их. Даже относительно небольшое количество меди может вызвать такое увеличение расхода цианида, что обычный процесс цианирования может оказаться нерентабельным. В этом случае применяются специальные методы обработки.

В золотосодержащих рудах и концентратах очень часто присудствуют сульфидные минералы сурьмы и мышьяка, которые создают определенные трудности при их переработке. При цианировании мышьяксодержащий минерал – арсенопирит не оказывает большого влияния на процесс цианирования, в то время как даже небольшое количество сульфидных минералов сурьмы повышают расход цианида и снижают извлечение золота в цианистые растворы. В присутствии растворимых солей мышьяка и особенно сурьмы на поверхности золота образуются тонкие, но очень плотные пленки, препятствующие диффузии цианида и кислорода к поверхности золота и замедляющие процесс его растворения. Для борьбы с этим вредным воздействием используется два пути: снижение величины рН цианистого раствора, что замедляет процесс разложения сульфидных минералов, и введение в процесс азотнокислого или уксуснокислого свинца, которые способствуют быстрому превращению тиоарсенат и сульфид-ионы в роданид-ионы.

Накапливание в выщелачивающих растворах вредных примесей приводит к снижению активности их или утомляемости, которая объясняется образованием на поверхности золота различного рода пленок, тормозящих процесс растворения. Образующиеся на поверхности пленки могут частично удаляться при механическом перемешивании, при выщелачивании в мельницах.

Если у вас есть вопросы по технологиям переработки золотосодержащих руд и продуктов их обогащения, то вы можете обратиться к нам удобным для вас способом указанном на странице контакты.