Д.А. Самосий

Всё новое – это хорошо забытое старое.

Середина прошлого века ознаменовалась пиком технологической мысли обогащения песков россыпных месторождений. Открытие и вовлечение в эксплуатацию большого количества такого типа месторождений с самыми разными технологическими свойствами требовало от специалистов применения нестандартных решений и индивидуальных подходов для достижения максимального извлечения.

Середина прошлого века ознаменовалась пиком технологической мысли обогащения песков россыпных месторождений. Открытие и вовлечение в эксплуатацию большого количества такого типа месторождений с самыми разными технологическими свойствами требовало от специалистов применения нестандартных решений и индивидуальных подходов для достижения максимального извлечения.

Как итог, при реализации технологических схем использовалось практически всё известное на то время гравитационное оборудование – шлюзы, отсадочные машины, винтовые сепараторы, концентрационные столы, центробежные концентраторы (чаши Энлея), а также различные варианты классификации при подготовке песков к обогащению. Сами схемы были разветвленные, в том числе с перечисткой хвостов шлюзов мелких фракций на отсадочных машинах и винтовых сепараторах, что было рекомендовано при отработке песков с большим количеством мелких зерен золота.

Довольно часто в практике обогащения золотосодержащих песков того времени применялась схема с раздельной переработкой по классам крупности. Пески мелких фракций поступали на обогащение в отсадочную машину, средней крупности – на шлюзы, а отмытая галя шла в отвал.

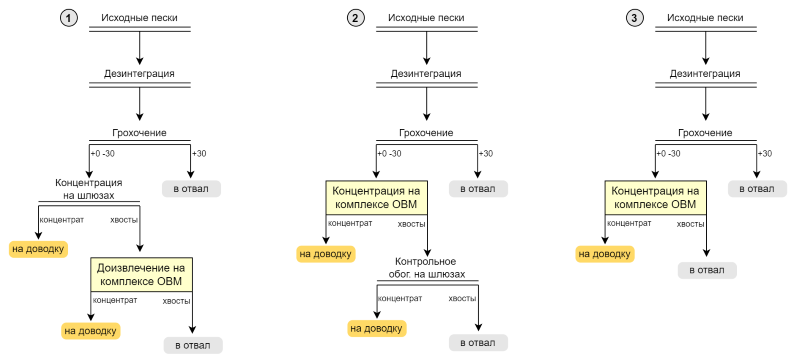

В то же время, при всём разнообразии применяемых схем, их можно было разделить условно на четыре основных типа (рис. 1):

- Дезинтеграция и классификация исходных песков на несколько классов с их последующим раздельным обогащением на шлюзах. Хвосты основных шлюзов крупных фракций после этого направлялись в отвал, а мелких фракций могли дополнительно перечищаться на отсадочных машинах или винтовых сепараторах.

- Дезинтеграция и классификация исходных песков на два класса: 0 – 30 мм и + 30 мм. Галя +30 мм сбрасывалась в отвал, а пески класса 0 – 30 мм направлялись для обогащения на шлюзах с подшлюзками и без, либо на отсадочных машинах, установленных в две стадии.

- Обогащение исходных песков до скруббера на коротком шлюзе, а затем дезинтеграция и классификация на классы 0 – 15 мм и +15 мм. Галя крупнее 15 мм сбрасывалась в отвал, а пески класса 0 – 15 мм направлялись на трехсекционные шлюзы.

- Дезинтеграция и классификация на 3 класса: 0 – 13 мм, 13 – 40 мм и +40 мм. Крупная фракция направлялась в отвал, а пески класса 0 – 13 мм – на двухсекционные шлюзы. Пески 13 – 40 мм по специальному желобу при помощи воды транспортировались к концу шлюзов фракции 0 – 13 мм, откуда вместе с хвостами поступали в односекционный шлюз.

Несмотря на обилие вариантов схем, рекомендаций обогащения минерального сырья и возможностей применения оборудования, позволяющего достигать более высоких показателей извлечения ценных компонентов, сегодня при отработке россыпных месторождений золота всё то возможное технологическое разнообразие было сведено по сути к одной единственной шлюзовой технологии (схема 2), ставшей классической.

Несовершенство оборудования и качество применяемых материалов того времени стали теми причинами, в результате которых произошло сокращение технологического разнообразия. Использование в технологической схеме любого другого вида оборудования отличного от шлюза считалось усложняющим не только сами схемы обогащения, но и организацию технологического процесса, и как следствие более дорогую эксплуатацию промывочных приборов.

С течением времени данное мнение так укрепилось в сознании специалистов, что стало догмой, позволяющей и по сей день обосновывать отказ от внедрения на россыпных месторождениях золота любых других схем, кроме классической.

Запрет на использование ртути также оказал влияние на упрощение технологий в россыпной золотодобыче. Дело в том, что до 90-х годов прошлого века ртуть широко использовалась для извлечения из шлихов мелкого свободного и тонкодисперсного золота в зернах сульфидов, которое не извлекается, либо трудноизвлекается гравитационными методами. Таким образом, отказ от процесса амальгамации также способствовал отказу от разветвленных схем с увеличенным выходом шлихов, в виду отсутствия возможности извлечения из них золота.

В итоге, сегодня в россыпной золотодобыче можно наблюдать уникальную ситуацию. Выполняются колоссальные по объемам горные работы, в технологию на извлечение подаются тонны золота, до трети из которых отправляется в отвалы только потому, что сложившаяся годами практика не допускает даже возможности рассмотреть применения иного технологического опыта. Хотя с точки зрения рудной золотодобычи невостребованные шлихи, которые получаются в процессе обогащения россыпей, являются товарным продуктом. Содержания золота, формы его нахождения и минеральный состав позволяют в дальнейшем перерабатывать их с получением золота пирометаллургическими, гидрометаллургическими, либо комбинированными методами. Стоит учесть ещё и тот факт, что технологии переработки таких продуктов работают не один год и не представляют особых сложностей для специалистов.

Для повышения добычи золота из песков россыпных месторождений и увеличения доходов золотодобытчикам предлагается рассмотреть возможность применения в своих технологических схемах обогатительного винтового модуля (ОВМ), разработанного специалистами НПК «СПИРИТ».

Модуль уникален тем, что может работать как в составе действующих промывочных приборов, так и самостоятельно (рис. 2).

Исходным питанием модуля могут быть не только текущие хвосты промывочных приборов и исходные пески, но и дробленый либо измельченный минеральный материал, текущие и лежалые хвосты ЗИФ, эфельные отвалы и т.д. (рис. 3, 4 и 5).

Рис. 3. Комплекс винтовой сепарации с промывочным прибором на базе скруббер-бутары

Рис. 4. Обогатительный комплекс винтовой сепарации ОМВ-45 на месторождении россыпного золота Мокрундя на хвостах прибора ПБШ-100

Рис. 4. Мобильная опытно-промышленная установка винтовой сепарации ОПУВС-30 производительностью 30 т/ч для обогащения лежалых хвостов ЗИФ рудника «Джульетта»

Технологическая схема модуля предусматривает подачу на него материала крупностью до 20-30 мм, классификацию на грохоте, где происходит рассев материала по классу крупности 2 мм, и обогащение фракции менее 2 мм на винтовых сепараторах.

Концентрат винтовой сепарации (шлих), в зависимости от содержания в нем золота, может быть готовым продуктом для дальнейшей переработки пиро- и гидрометаллургическими процессами, либо доведен до необходимых требований на концентрационном столе, в том числе с выделением свободного золота.

Предлагаемый золотодобытчикам модуль ОВМ – это надежное, опробованное в промышленных условиях решение, доказавшее практически возможность получения дополнительного золота в таких предприятиях как ООО «Анжу»[1], ЗАО «Светллый»[2], ООО «Артель Новая»[3], ООО «АДК»[4], и др.

Применение обогатительного модуля ОВМ в составе уже действующих промывочных приборов экономически более целесообразно, т.к. повторная переработка лежалых эфелей и отвалов потребует повторных затрат на горные работы.

Будет ошибкой полагать, что стандартный модуль ОМВ – это универсальное решение на все случаи жизни. Решение о применении и месте в технологической схеме любого оборудования должно приниматься после всестороннего изучения вещественного состава и технологических свойств перерабатываемого материала, а также анализа возможных вариантов переработки. Поэтому в целях реализации концепции повышения добычи золота группа специалистов Addrecovery, совместно с ООО «НПК Спирит», имеет возможность и предлагает следующие виды работ:

1. Оценка минерального сырья и технологические исследования;

2. Разработка технологий для модернизация промывочных приборов и драг;

3. Решение вопросов сбыта получаемых шлихов, в том числе с возможностью строительства установок по переработке шлихов гидрометаллургическими методами.

По всем интересующим вас вопросам, вы можете обратиться к автору статьи по координатам указанным в разделе контакты.

Список использованной литературы

[1] Практические результаты внедрения обогатительного модуля с винтовой технологией обогащения на прииске «Нагорный» ООО «АНЖУ». https://zolotodb.ru/article/12201[2] Испытания винтовых сепараторов на драге №66 ЗАО«Светлый» ОАО«Лензолото». https://zolotodb.ru/article/10512

[3] Опыт отработки техногенных (эфельных) отвалов россыпного месторождения Юрское, Республика Саха (Якутия). https://zolotodb.ru/article/12464

[4] Опыт применения винтовой сепарации при полупромышленном обогащении песков с мелким и тонким золотом и высоким содержанием минералов тяжелой фракции. https://zolotodb.ru/article/12755