Дробление

Требования к размеру дробилки исходной руды зависят от размеров между колосниками приемного бункера, требуемой производительности, прочности руды и других факторов. Обычно типоразмер дробилок первой стадии определяется исходя из максимального куска руды подаваемой на фабрику. На первой стадии дробления рекомендуется использовать щековые дробилки из-за их механической простоты и простоты в эксплуатации. Кроме того, изнашиваемые детали щековых дробилок представляют собой относительно простые литые детали и, как правило, их стоимость на единицу веса металла значительно ниже, чем более сложные детали конусной дробилки. Дробилка первой стадии должна быть выбрана таким образом, чтобы она имела достаточную производительность, при этом наличие склада крупнодробленой руды желательно, но не всегда возможно его включить особенно в компактной схеме.

Довольно часто наиболее тяжелой частью из оборудования всей фабрики является рама первичной дробилки. Бывает так, что возможность транспортировки рамы дробилки ограничивает типоразмер дробилки, особенно при отработке удаленных месторождений имеющих ограниченный доступ.

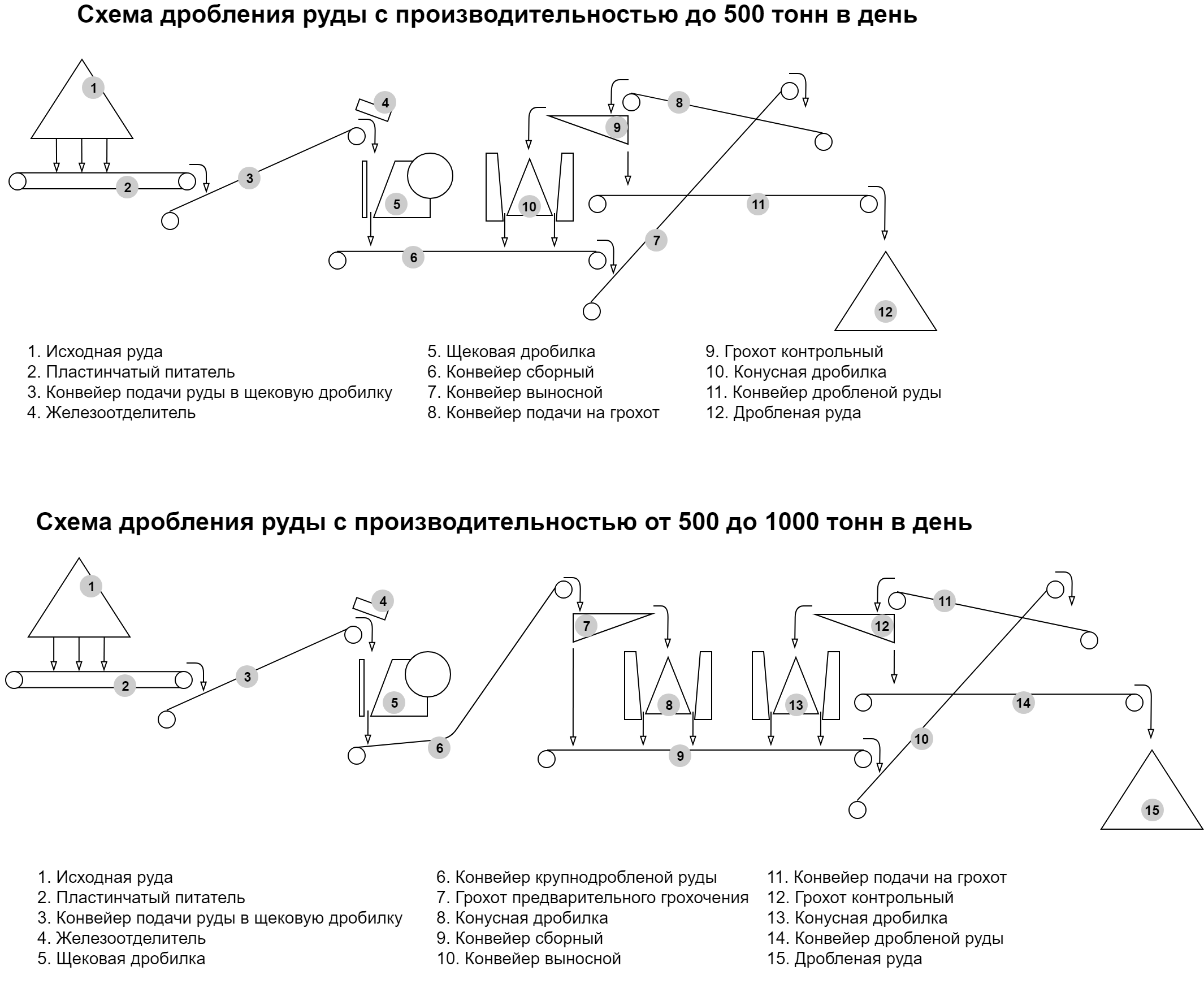

Небольшие дробильные комплексы проектируются с минимальным количеством необходимого оборудования. Дробильный комплекс производительностью от 300 до 500 тонн в сутки, состоит из одной дробилки первой стадии, одного грохота, одной конусной дробилки и нескольких конвейеров. Разгрузка материала обеих дробилок подается на грохот. Надрешетный продукт грохота является питанием дробили второй стадии, а подрешетный продукт – готовым продуктом.

При производительности от 500 до 1000 тонн в сутки (обычно работа в две смены) в схему дробления, описанную выше, обычно добавляют еще одну стадию грохочения и дробления в конусной дробилке. Добавление грохота работающего в паре с конусной дробилкой, очень эффективно, в том числе при дроблении руд с относительно высоким содержанием влаги. Правильный выбор просеивающих поверхностей способствует направлению влажного мелкого материала в обход дробилок.

Схемы дробления (увеличить)

В районе зон загрузки дробилок, а также на основных точках перегруза руды рекомендуется предусмотреть грузоподъемные механизмы и гидравлические захваты позволяющие оперативно удалить зависания (забуторивания) руды. Кроме того, дробилки второй стадии должны быть защищены от попадания в них железных предметов с помощью подвесных магнитов или магнитных барабанов. Расположение этих магнитов должно быть таким, чтобы возврат магнитного материала обратно в схему дробления был невозможен.

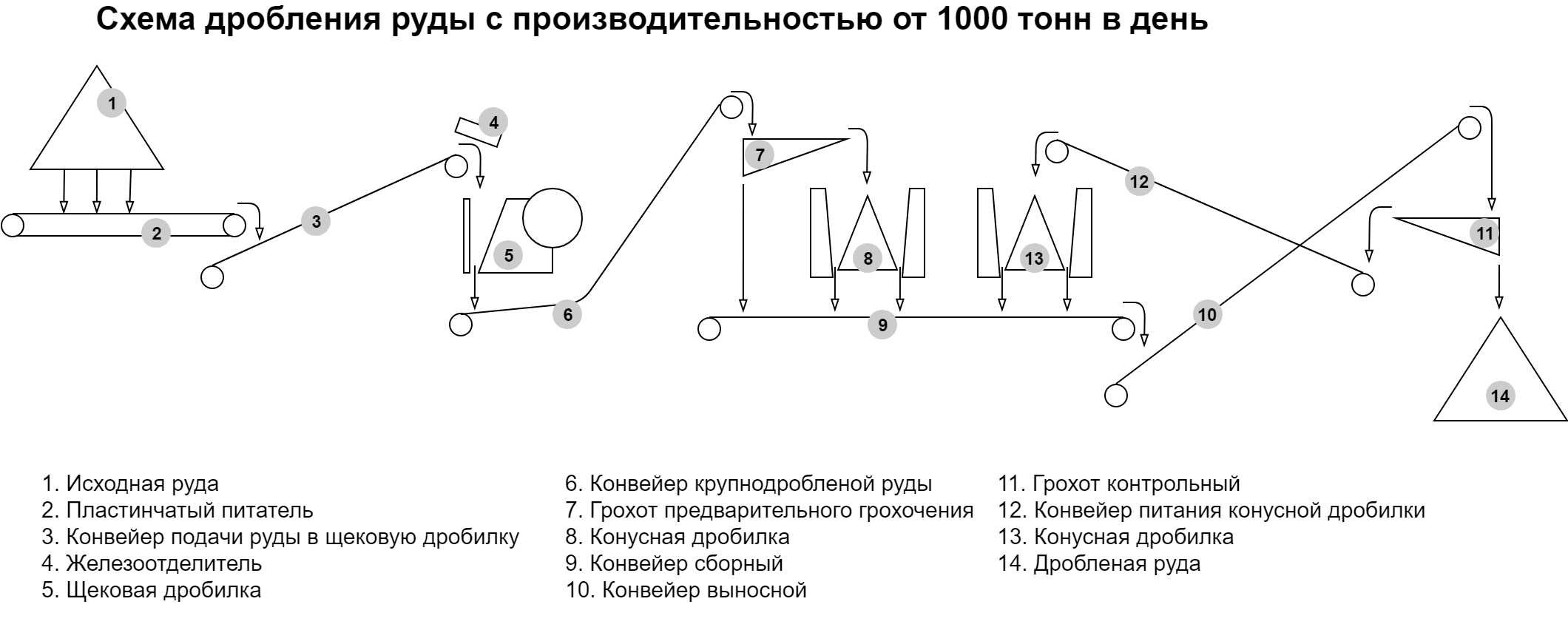

Схемы дробления, как и установки для указанной производительности можно считать стандартными. Не стоит тратить деньги на проведение исследований определения дробимости или потребляемой мощности при дроблении руды до необходимой крупности. Дробильные установки обычно выбираются для обеспечения необходимого количества руды заданной крупности исходя из прочности руды и необходимой производительности измельчения. Количество дробленого материала регулируется за счет изменения режима работы – количества рабочих часов в сутки. Производительность небольшого дробильного комплекса обычно берется с запасом, так чтобы суточный запас дробленой руды был произведен произведен за одну, но не более двух рабочих смен в сутки.

Грохочение

Грохот или несколько грохотов небольшой дробильной установки выбираются с запасом, если это возможно. Грохота должны быть стандартного размера, и, если используется несколько грохотов, то все просеивающие панели должны быть унифицированы по размерам. Расположение грохотов должно быть таким, чтобы деки были легко доступны. Размещение грохотов, по возможности, должно быть таким, что бы они были в зоне видимости операторов.

Желоба и течки необходимо проектировать максимально просторными. Следует избегать использования длинных течек и желобов, а если без этого не обойтись, то мертвые зоны должны быть обеспечены портами для прочистки (шуровки). Чтобы свести к минимуму высоту желобов и течек небольшого размера, разгрузочные конвейеры должны быть ориентированы вдоль длины грохота. Наклон и положение разгрузочного конвейера должно быть максимально параллельно наклону грохота, насколько это возможно.

Рекомендуется использовать резиновые и полиуретановые просеивающие поверхности особенно на верхних деках в связи с долговечностью этих материалов. Обратите внимание грохота должны быть обеспечены полным запасным комплектом просеивающих панелей, так как между заказом панелей и фактическим получением может пройти значительное время.

Конвейеры

Несмотря на то, что расчеты могут указывать избыточную производительность ширина конвейеров на дробильных установках должна быть не меньше 0,5 м, и лучше всего стандартизировать минимальную ширину ленты 0,6 м по всей схеме дробления. Проектировать и собирать конвейера необходимо так, что бы основные и обратные ролики конвейера можно было смазывать с одной стороны. Как правило, небольшие конвейера проектируются и изготавливаются с проходами по одной стороне. В небольших дробильных установках проектировщики рекомендуют устанавливать самосмазывающиеся ролики. Конструкция хвостовых шкивов должна быть простой для возможности установки систем очистки. Самая низкая точка конвейерной ленты должна быть не ниже 0,6 м от пола. Дефлекторные ролики расположенные непосредственно перед хвостовыми шкивами над возвратом ленты препятствуют попаданию материала между лентой и шкивом, тем самым увеличивая срок службы ленты. Конвейера проходящие в туннелях расположенных ниже уровня земли должны быть защищены от затопления, конструкция зумпфов должна предусматривать приспособления для очистки, в том числе насосов. Противовесы и натяжители должны располагаться в доступных для простой регулировки местах. Использование грузовых натяжителей конвейерной ленты предпочтительно, т.к. они, как правило, саморегулируются и сводят к минимуму боковое движение ленты. Размещение конвейера на площадке должно учитывать преимущественное направление ветра, а для поднятых конвейеров следует предусматривать укрытия.

Естественно, что все конвейеры должны быть оснащены аварийными выключателями, а привода, цепи и зубчатые передачи – надежной защитой. Трос аварийного отключения должен проходить по всей длине конвейера. Проектом должны предусматриваться понятные всему персоналу системы блокировки конвейера.

Последнее время проектировщики стараются использовать готовые стандартные конвейерные системы, а не разрабатывать индивидуальные из компонентов. Использование готовых конвейерных систем позволяет существенно снизить затраты по сравнению со специально разработанными.

На небольших дробильных установках очень часто не используют или занижают потребную необходимость в системах аспирации и подавления пыли. Поскольку самым простым и быстрым решением является использование водяных завес, то неправильная настройка которых, как правило, приводит к проблемам связанным с подачей влажной руды в бункер мелкого дробления. Тяжело определить масштаб пылеобразования до запуска, по этому системы подавления пыли необходимо предусматривать во всех потенциальных точках и все эти системы должны поставляться с комплектами распылительных насадок разных конструкций и диаметра отверстий.

Бункеры мелкодробленой руды

Бункера мелкодробленой руды рассчитываются таким образом, что бы обеспечить запас руды необходимый для непрерывной работы обогатительной фабрики. Для обогатительных установок и фабрик перерабатывающих 500 тонн руды в сутки и меньше предусматривают цилиндрический бункер диаметром 10 метров и высотой 10 метров, изготовленный из листового металла который собирается (варится и сболчивается) на месте. Бункер такого типа, как правило, выгружается через разгрузочное отверстие длина которого приблизительно равна диаметру бункера в месте разгрузки. Ни при каких обстоятельствах ширина разгрузочного отверстия не должна быть меньше 0,6 м. Разгрузочное отверстие длинной 1 м с выгрузкой на конвейер длинной 1,25 м с регулируемой скоростью, является отличным решением. Даже при том, что кажется, что данная конфигурация отверстия чрезмерна при первой же подаче влажной или липкой руды вы оцените преимущества данного решения. В случае если бункер мелкодробленой руды находится в непосредственной близости с дробильным комплексом, и если топография площадки позволяет, один конвейер можно исключить расположив грохот непосредственно на бункере.

Схема дробления при производительности от 1000 т в день (увеличить)

При таком размещении грохота обязательно должен быть предусмотрен свободный доступ с достаточным местом для его обслуживания.

В случае если у вас есть вопросы, вы можете получить консультацию отправив свое сообщение на e-mail: danila.samosiy@addrecovery.ru, или обратиться к нашим специалистам через форму обратной связи на странице контакты..